Inhaltsverzeichnis

Ein Schmalganglager zeichnet sich durch eine besonders hohe Lagerdichte aus: Auf engem Raum können Sie dank der schmalen Arbeitsgänge und hohen Regale eine besonders große Anzahl von Produkten lagern. Im Ratgeber erfahren Sie, welche Vor- und Nachteile Schmalganglager haben, welche Sicherheitsvorkehrungen Sie für Ihre Lagermitarbeitenden treffen müssen und für welche Arten von Fahrzeugen die Lagerart befahrbar ist.

Funktion und Charakteristik eines Schmalganglagers

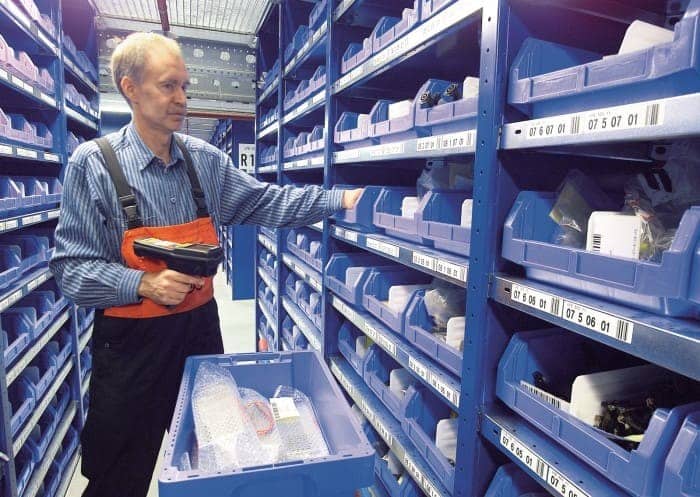

Das Ziel eines Schmalganglagers ist eine Minimierung des Flächenbedarfs bei gleichzeitiger Maximierung des Warenumschlags. Dadurch, dass die Schnittstellen zwischen Fahrzeug, Regal und Fußboden optimal gestaltet werden, lässt sich der vorhandene Lagerraum besonders effizient nutzen. Die Anwendung der FiFo-Lagerstrategien ist möglich.

Ein Schmalganglager wird dadurch definiert, dass in den Arbeitsgängen kein beidseitiger Sicherheitsabstand von mindestens 0,5 Metern zwischen Flurförderzeugen und den Regalen gewährleistet ist. Aufgrund der beengten Platzverhältnisse ergibt sich eine besondere Sicherheitsgefährdung für Personen im Schmalganglager, da diese den Fahrzeugen nicht ausweichen können.

Auf jeden Palettenplatz im Schmalganglager sollten Ihre Mitarbeitenden uneingeschränkt zugreifen können. Um das zu gewährleisten, sowie aufgrund der großen Fahr- und Hubleistungen der Fahrzeuge, ist eine sorgfältige Lagerplanung erforderlich. Dabei sollten Sie ein besonderes Augenmerk auf die Maße der verwendeten Stapler und Hubwagen sowie auf die Einhaltung von Sicherheitsmaßnahmen legen.

Berücksichtigen Sie bereits bei der Planung des Schmalganglagers, dass der Boden absolut eben sein muss! Aufgrund der engen Arbeitsgänge und hohen Regale ist ein ebener Boden Voraussetzung dafür, dass ein Schmalganglager die Vorgaben zum Arbeitsschutz erfüllen kann.

Welche Regale werden im Schmalganglager eingesetzt?

In Schmalganglagern können Sie verschiedene Arten von Regalen verwenden, z. B.:

Fachbodenregale: Fachbodenregale eignen sich gut für die Lagerung kleinerer Artikel und können an die spezifischen Bedürfnisse des Lagers angepasst werden. Sie sind flexibel einsetzbar und lassen sich einfach umbauen und erweitern. Achtung: Aus Sicherheitsgründen dürfen Sie Fachbodenregale nicht mit Staplern oder Hubwagen, sondern nur per Hand bedienen!

Palettenregale: Palettenregale sind geeignet, wenn Sie größere Artikel oder Waren auf Paletten lagern möchten. Ihr Vorteil liegt darin, dass Sie freistehende Regale flexibel anpassen können, wenn sich Bedingungen im Lager ändern und Sie z. B. ein wechselndes Sortiment haben. Beim Aufbau von Palettenregalen müssen Sie bestimmte Vorschriften beachten, um die Sicherheit Ihrer Mitarbeitenden zu gewährleisten. Je nach Lastgewicht können Sie Palettenregale als Ein- oder Mehrplatzsysteme aufbauen.

Einfahrregale/Durchfahrregale: Diese Regale eignen sich besonders für die Lagerung von Artikeln mit hoher Umschlaghäufigkeit oder großer Mengen desselben Artikels. Sie nutzen den Raum optimal aus, da Paletten mit Flurförderzeugen in die Regalzeilen hineingefahren werden können.

Je nachdem, welche Waren oder Güter Sie im Schmalganglager aufbewahren möchten, wie Ihr Prozess des Wareneingangs und Warenausgangs aussieht und wie die räumlichen Begebenheiten sind, kommen verschiedene Regale infrage. Achten Sie in jedem Fall darauf, bereits bei der Planung Ihres Schmalganglagers die Arbeitsgangbreite für Ihre Flurförderzeuge möglichst genau zu berechnen.

Vor- und Nachteile eines Schmalganglagers

In der Tabelle finden Sie einen Überblick über die Vor- und Nachteile eines Schmalganglagers.

| Vorteile | Nachteile |

|---|---|

| Hohe Lagerdichte und effiziente Raumausnutzung | Hohe Investitionskosten für Infrastruktur und Technologie |

| Verbesserung der Kommissionierleistung | Möglicherweise reduzierte Flexibilität bei Änderungen in der Lagerstruktur |

| Reduzierung der Fehlerquote bei automatisierten Systemen | Bei Ausfall von technischen Systemen kann der Lagerbetrieb beeinträchtigt werden |

Welche Arten von Schmalganglager gibt es?

Es gibt verschiedene Arten von Schmalganglagern, die sich hauptsächlich durch die verwendeten Geräte und die Art der Lagerorganisation unterscheiden:

Manuelle Schmalganglager

Die Gänge werden von den Mitarbeitenden selbst mit Hochregalstaplern (auch Schmalgangstapler genannt) oder Vierwegestaplern bedient. Diese Hochhubwagen sind speziell darauf ausgelegt, in den schmalen Gängen von nur ungefähr 1,50 bis 1,80 Metern zu manövrieren und hohe Regalebenen bis zu 18 Metern zu erreichen.

Automatisierte Schmalganglager

In diesen Lagern werden automatisierte Lager- und Kommissioniersysteme wie Regalbediengeräte (RBG) eingesetzt, die die Ware selbstständig ein- und auslagern. Sie bieten eine hohe Effizienz und Genauigkeit, erfordern jedoch eine größere Anfangsinvestition.

Hybride Schmalganglager

Diese Lagerart kombiniert manuelle und automatisierte Prozesse. Zum Beispiel können Mitarbeitende die Ware auf Paletten im Gang abstellen, während automatisierte Systeme die Ware ins Lager transportieren und dort einlagern.

Unterschied zwischen Schmalganglager und Breitganglager

Schmalganglager und Breitganglager unterscheiden sich in erster Linie durch die Abmessungen der Gänge und der Abstände zwischen Geräten und Regalen. Wie der Name schon sagt, zeichnen sich Schmalganglager durch besonders schmale Gänge aus: Die Arbeitsgangbreite beträgt nur ungefähr 1,50 bis 1,80 Meter, während die Hubhöhe bis zu 18 Metern betragen kann. Zum Vergleich: In Breitganglagern beträgt die Arbeitsgangbreite üblicherweise etwa 2,70 Meter und die Hubhöhe bis zu 10 Metern.

Die Geräte im Schmalganglager arbeiten mit sehr geringen Abständen zum Regal: Die DIN EN 1726 Teil 2 schreibt vor, dass ein Mindestabstand von 90 mm zwischen aufgenommener Last und Palette im Regal eingehalten werden muss. Dieser Abstand sollte jedoch gegebenenfalls größer ausfallen und richtet sich immer nach Führungsart, Gerätetyp und Abmessungen der Paletten.

Einerseits begünstigen Schmalganglager eine besonders hohe Lagerdichte in der Intralogistik, andererseits sind sie im Gegensatz zu Breitganglagern nur von speziellen Fahrzeugen befahrbar.

Spezielle Führungssysteme führen das Fahrzeug entlang der Regale. Sie gewährleisten eine große Fahr- und Hubgeschwindigkeit der Flurförderzeuge sowie gleichzeitig die größtmögliche Sicherheit für Mitarbeitende. Zwei unterschiedliche Arten von Führungssystemen können im automatisierten Schmalganglager eingesetzt werden:

Mechanische Führung

Das Gerät wird mechanisch auf zwei am Boden verschraubten Schienen geführt.

Induktive Führung

Das induktiv geführte Flurförderzeug folgt einem im Boden verlegten Leitdraht, die Steuerung erfolgt mittels eines elektromagnetischen Spannungsfeldes.

Welche Fahrzeuge können Schmalganglager befahren?

Herkömmliche Flurförderzeuge wie Hubwagen sind für den Einsatz im Schmalganglager nicht geeignet, da ihre Abmessungen und Handhabung ein sicheres Verfahren von Waren und Gütern in beengten Arbeitsgängen nicht zulassen. Vielmehr gibt es speziell für den Einsatz im Schmalganglager gestaltete Flurförderzeuge:

Schmalgangstapler (auch: Hochregalstapler)sind speziell dafür konzipiert, in den engen Gängen eines Schmalganglagers zu arbeiten. Sie verfügen über eine agile Bauweise und die Fähigkeit, auf engem Raum zu manövrieren, sich seitlich zu bewegen und Waren in großen Höhen zu handhaben.

Regalbediengeräte (RBG) sind automatisierte Systeme, die entlang von Schienen in den Gängen des Lagers fahren und Waren aufnehmen oder ablegen können. Sie sind höchst effizient und können durchgängig eingesetzt werden. Damit sind sie ideal für Schmalganglager, in denen ein hoher Warenumschlag stattfindet.

Vierwegestapler zeichnen sich dadurch aus, dass sich alle Räder um 90 Grad drehen lassen. Somit ist es möglich, den Vierwegestapler nicht nur vorwärts und rückwärts, sondern auch in Querrichtung bzw. im rechten Winkel zu bewegen. Zudem ist die Kippgefahr bei Vierwegestaplern aufgrund des innerhalb der Radbasis liegenden Schwerpunkts gering, sodass sich das Flurförderzeug für den Einsatz im Schmalganglager eignet.

Diese Unternehmen profitieren von Schmalganglagern

Schmalganglager eignen sich besonders gut für Unternehmen, die folgende Bedingungen erfüllen:

Hohe Lagerdichte: Unternehmen, die eine große Anzahl unterschiedlicher Artikel lagern müssen, können von der effizienten Platzausnutzung in einem Schmalganglager profitieren.

Begrenzte Platzverhältnisse: Die besonders schmalen Gänge und hohen Regale in einem Schmalganglager eignen sich für Unternehmen mit begrenzten Raumkapazitäten.

Hoher Warenumschlag: Unternehmen mit hohem Warenumschlag profitieren von der Effizienz eines Schmalganglagers – besonders dann, wenn es automatisiert ist.

Typische Branchen, in denen Schmalganglager eingesetzt werden, sind beispielsweise: Onlinehandel, Einzelhandel, Lebensmittelindustrie, Automobilindustrie.

Sicherheitsvorkehrungen und Verordnungen eines Schmalganglagers

Aufgrund der beengten Platzverhältnisse und der Regalhöhe im Schmalganglager müssen Sie besondere Vorkehrungen treffen, um die Sicherheit Ihrer Mitarbeitenden zu gewährleisten. Nachfolgend finden Sie einige Punkte, die Sie unbedingt berücksichtigen sollten. Beachten Sie, dass dies lediglich eine Auswahl darstellt und Sie in jedem Fall alle Gesetze und Normen für die Arbeit im Schmalganglager beachten müssen.

Es besteht eine erhöhte Sicherheitsgefährdung, wenn sich Menschen gleichzeitig mit Flurförderzeugen in den Arbeitsgängen aufhalten, die beengten Platzverhältnisse bedingen folgende Punkte:

• Häufig ist den Fahrzeugbedienenden die Sicht auf den Fahrweg verdeckt

• Personen können den Flurförderzeugen aufgrund der eingeschränkten Platzverhältnisse nicht ausweichen

Daher ist der zeitgleiche Aufenthalt von Personen und Flurförderzeugen in den Gängen von Schmalganglagern grundsätzlich untersagt.

Es besteht eine erhöhte Quetschgefahr bei Staplerbewegungen für Personen, die sich außerhalb des Fahrerstands befinden. Eine Personenschutzanlage (PSA) sorgt für Sicherheit, denn sie veranlasst bei einem auftretenden Hindernis einen automatischen Stopp des Flurförderzeugs.

Verwenden Sie in Ihrem Schmalganglager Hochregale, so müssen diese mit Quergängen als Fluchtwege versehen sein. Die Quergänge dürfen allerdings nur als Fluchtwege und nicht zum Betreten der Lagerfläche verwendet werden und müssen über eine entsprechende Kennzeichnung verfügen. Zudem müssen die Ausgänge innerhalb von 35 Metern erreichbar sein, bei Feuer- oder Explosionsgefahr darf der Abstand zum Ausgang maximal 10 Meter betragen.

Um die größtmögliche Arbeitssicherheit für Ihr Personal zu gewährleisten, müssen Sie laut DIN-Norm 1518 Teil 2 zusätzlich die nachfolgenden Maßnahmen umsetzen:

Technische Maßnahmen

- an den Zugängen des Schmalganglagers, z. B.: berührungsloses Personenschutzsystem, Absicherung der Einfahrten in die Regalgassen durch Lichtschranken

- am Flurförderzeug, z. B. Laserscanner am Regalflurförderzeug

- Sicherheitskennzeichen, Zäune, Tore, Durchsteigsicherungen in Doppelregalen

Organisatorische Maßnahmen

- z. B. Schulung für Lagermitarbeitende, Verkehrsregelung, schriftliche Beauftragung von Staplerfahrenden

Persönliche Schutzausrüstung

- z. B. das Tragen von Sicherheitsschuhen, Helmen oder Warnwesten

Bei der Umsetzung von Sicherheitsmaßnahmen im Schmalganglager gilt: Technische Maßnahmen sollten immer Vorrang vor organisatorischen Maßnahmen haben. Hier kommt das TOP-Prinzip zum Einsatz:

1. Technische Maßnahmen

2. Organisatorische Maßnahmen

3. Persönliche Schutzausrüstung

Auf nachfolgender Seite finden Sie eine übersichtliche Checkliste zur Sicherheit im Schmalganglager:

Zur Checkliste: Sicherheit im Schmalganglager

Zu den für Schmalganglager relevanten Vorschriften gehören unter anderem:

- die Betriebssicherheitsverordnung

- die Arbeitsstättenverordnung ASR A1.3

- die Unfallverhütungsvorschrift DGUV V1 sowie

- die DIN EN 528 für Regalbediengeräte in automatisierten Lagern

- DIN 15185, Teil 1 Lagersysteme mit leitliniengeführten Flurförderzeugen

- Anhang F der DIN EN 619:2011 „Stetigförderer und Systeme. Sicherheits- und EMV-Anforderungen an mechanische Fördereinrichtungen für Stückgut“

FAQ über Schmalganglager

Ein Schmalganglager zeichnet sich durch schmale und hohe Arbeitsgänge aus, dementsprechend verfügt es über eine besonders hohe Lagerdichte. Die Arbeitsgangbreite beträgt üblicherweise 1,50 bis 1,80 Meter, während eine Hubhöhe von bis zu 18 Metern erreicht werden kann.

Unternehmen, die einen hohen Warenumschlag, begrenzte Platzverhältnisse oder eine hohe Lagerdichte haben, können von einem Schmalganglager profitieren.

Häufig werden Palettenregale im Schmalganglager eingesetzt. Je nach Art der Palettierung, der zu lagernden Waren und den räumlichen Voraussetzungen können Sie aber auch andere Regalarten wie z. B. Einfahrregale, Durchfahrregale, Hochregale oder Fachbodenregale verwenden.

Herkömmliche Flurförderzeuge sind üblicherweise zu breit und nicht wendig genug für den Einsatz in Schmalganglagern. Am besten eignen sich speziell konzipierte Hochregalstapler/Schmalgangstapler sowie Vierwegestapler. Auch können Regalbediensysteme eingesetzt werden.

Bildquelle:

@Jungheinrich AG