Inhaltsverzeichnis

Mit dem Pick-and-Pack-Verfahren sind selbst kurzfristige Bestellungen schnell versandfertig. Daher ist diese weitgehend manuelle Kommissioniermethode auch in Zeiten zunehmender Automatisierung weiterhin verbreitet. Allerdings ist Pick & Pack ein Verfahren, das seine Vorteile nur bis zu einer gewissen Warenmenge ausspielt. Bei Großbestellungen gelangt es an seine Grenzen. Warum das so ist, wie genau Pick-Pack-Verfahren ablaufen und welche Voraussetzungen gegeben sein sollten, lesen Sie in diesem Ratgeber.

Was ist das Pick-Pack-Verfahren und wie funktioniert es?

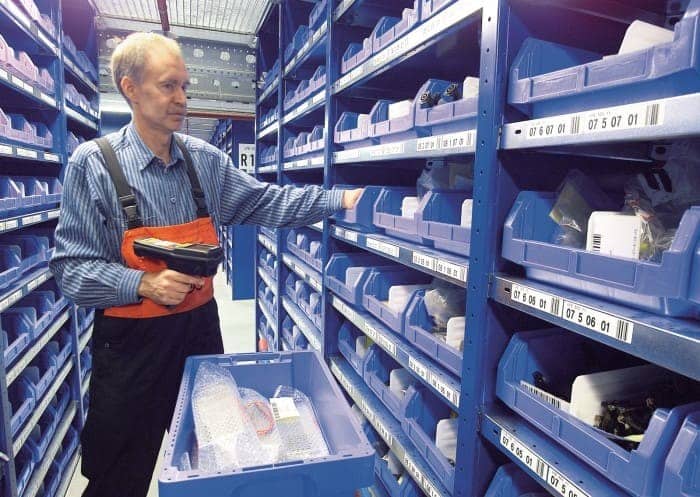

Bei dem als Pick & Pack bezeichneten Verfahren steckt die Erklärung schon im Namen. Diese Methode der Kommissionierung kombiniert die Entnahme der Produkte aus dem Lagerregal (engl. „to pick“ = auswählen, aufsammeln) mit dem Zusammenstellen und Verpacken der Warensendung (engl. „to pack“ = packen, einpacken).

Was daran so besonders ist, wird erst im Vergleich zu anderen Kommissionierungsverfahren deutlich: Andere Methoden organisieren ausschließlich den Prozess der Warenentnahme aus dem Lager. Die Zusammenstellung der bestellten Ware anhand der eingegangenen Aufträge sowie die finale Verpackung werden üblicherweise an separaten Stationen des Warenausgangs (in großen Versandunternehmen sogar in eigenen Abteilungen) erledigt.

Nicht so beim Pick-Pack-Verfahren. Der Form nach ähnelt es Pick-by-Paper, allerdings sind die Warenentnahme und das Verpacken zwei Schritte desselben Prozesses. Das Lagerpersonal nutzt den eingegangenen Auftrag als Pickliste und sammelt die bestellten Artikel direkt im späteren Versandbehälter. Ist die Sendung vollständig, unterschreibt die kommissionierende Person den Lieferschein, sodass das Paket direkt bereit zur Auslieferung ist. Auf diese Weise vergeht vom Eingang der Bestellung bis zum Versand deutlich weniger Zeit, als wenn die kommissionierten Waren zunächst an einen Sammelpunkt gebracht und erst nach erneuter Prüfung verpackt werden.

Welche Voraussetzungen gelten für das Pick-Pack-Verfahren?

Vor allem für kleine Betriebe lohnt sich das Pick-Pack-Verfahren. Wichtigste Voraussetzung für die erfolgreiche Auftragsabwicklung ist, dass die Belegschaft im Lager den Überblick über die korrekte Art und Anzahl der kommissionierten Artikel behält, da keine abschließende Kontrolle der Sendung stattfindet. Das funktioniert am besten, wenn die eingehenden Bestellungen nicht zu umfangreich sind. Daher kommt das Verfahren vorrangig im E-Commerce zum Einsatz, denn hier werden vor allem individuelle Kleinbestellungen abgewickelt.

Zusätzlicher Pluspunkt ist ein übersichtliches und gut geplantes Lager mit einer für die Betriebsabläufe optimalen Lagerstrategie. Unter diesen Bedingungen können Sie die Logistik in Ihrem Unternehmen mit dem Pick-Pack-Verfahren effizient gestalten. Wichtig ist, dass Sie optimale Arbeitsbedingungen für das Personal schaffen, um die Fehlerquote so gering wie möglich zu halten.

Pick & Pack-Verfahren: Vorteile und Nachteile im Überblick

Die größten Vorteile des Pick-Pack-Verfahrens wurden bereits genannt: Da Kommissionieren und Verpacken in einem Schritt stattfindet, sparen Sie nicht nur Zeit, sondern auch Kosten für zusätzliches Personal und einen ausgewiesenen Packbereich.

Gehen mehrere ähnliche Bestellungen ein, kann das Lagerpersonal auf einem geeigneten Kommissionierwagen gleich mehrere Versandbehälter transportieren und befüllen und dadurch noch effizienter arbeiten.

Den Vorteilen gegenüber steht eine relativ hohe Fehleranfälligkeit, die mit zunehmender Komplexität der Aufträge steigt. Außerdem lassen sich die Waren ab einer bestimmten Bestellmenge nicht mehr von einer einzelnen Person mit Kommissionier- oder Hubwagen bewältigen. Für Firmen, die hauptsächlich Groß- und Sammelbestellungen bearbeiten, eignen sich daher automatisierte Kommissioniermethoden besser zur Optimierung der Intralogistik.

| Vorteile | Nachteile |

|---|---|

| · Erledigung aller Aufgaben in nur einem Arbeitsschritt | · Eine Person ist allein für Kommissionierung, Mengen- und Qualitätskontrolle sowie Verpackung und Versand zuständig |

| · Zügige Auftragsabwicklung im Lager | · Vergleichsweise hohe Fehlerquoten (falsche Mengen, unvollständige Sendungen, mangelhafte Dokumentation etc.), da kein Kontrollschritt vorgesehen ist |

| · Kurze Lieferzeiten | · Für Großbestellungen und große Lager ungeeignet, da zu viel Zeit für Transportwege und Aufsuchen der Lagerplätze nötig wäre |

| · Einsparung von Personalkosten | |

| · Geeignet für die Bearbeitung zahlreicher Bestellungen mit geringen Einzelmengen, z. B. im Online-Handel | |

| · Schnelle Reaktion auf Sonderwünsche möglich | |

| · Einführung erfordert keine zusätzlichen Kosten (für technische Ausstattung, Software-Lizenzen o. Ä.) |

So läuft das Pick-Pack-Verfahren im Detail ab

Sie überlegen, ob Pick & Pack das richtige Verfahren für Ihren Betrieb ist? Für die Entscheidungsfindung kann es hilfreich sein, wenn Sie sich den Ablauf konkret vor Augen führen. Bei der Lagerplanung und Organisation Ihrer Logistik besteht ein gewisser Spielraum, doch die folgenden Schritte kommen folgendermaßen oder in ähnlicher Form grundsätzlich vor:

- Eingang einer Bestellung

- Weitergabe des Bestellzettels an die Lagerbelegschaft

- Zuständige Person wählt zum Auftragsvolumen passende Versandbehälter und Transportmittel

- Weg zum Lagerort der Ware

- Entnahme des jeweiligen Artikels

- Verstauen im Transportbehälter, ggf. mit zusätzlicher Sicherheitsverpackung wie etwa Luftpolsterfolie

- Kommissionieren aller Posten der Bestellung

- Lieferschein unterschreiben und zu den Waren ins Paket legen

- Paket verschließen, adressieren und frankieren

- Versand

Läuft das Verfahren wie hier beschrieben vollkommen manuell ab, lauert eine zusätzliche Fehlerquelle bei der Dokumentation. Grund: Die Angaben von Bestellzettel und Lieferschein müssen im Nachhinein von Hand in eine Lagerverwaltungssoftware und ggf. eine Buchhaltungssoftware übertragen werden, um den Lagerbestand und die Bücher des Betriebs auf den aktuellen Stand zu bringen. Es gibt jedoch auch beim Pick-Pack-Verfahren Möglichkeiten, einzelne Schritte zu digitalisieren und damit die Fehlerwahrscheinlichkeit zu senken.

Das Pick-Pack-Verfahren optimieren

Sie fragen sich, ob das Pick-and-Pack-Verfahren in Ihrem Betrieb bereits optimal abläuft oder ob noch Verbesserungspotenzial besteht? Die folgende Aufzählung zeigt Ihnen, welche Aspekte Sie prüfen und gegebenenfalls verbessern können.

- Organisation und Einrichtung des Lagers

Je übersichtlicher das Lager eingerichtet und organisiert ist, umso schneller findet die Belegschaft die bestellten Waren. Investieren Sie in geräumige Schwerlastregale, in denen Sie Ihren kompletten Warenbestand unterbringen können. Gestalten Sie die Gänge so, dass sie mit Fördermitteln gut zu passieren und alle Produkte leicht zu erreichen sind. Ab einer gewissen Lagergröße erleichtert die Kennzeichnung von Lagerregalen und -plätzen das Kommissionieren.

- Einsatz von Transport- und Fördermitteln

Ob Kommissionierwagen, Hubwagen oder Hochhubwagen – wählen Sie Flurförderzeuge, die sowohl leicht im Lager zu bewegen sind als auch ausreichend Platz für die Sendungen bieten. Im Optimalfall lassen sich mehrere Kleinaufträge in einem Durchgang bearbeiten. Das spart Zeit und Transportwege und wirkt sich spürbar auf die Effizienz der Lagerlogistik aus.

- Digitale Verfahren zur Unterstützung

Prüfen Sie, ob die Kombination mit digitalen Verfahren wie Pick-by-Light oder mit einer passenden Software zum zentralen Management von Wareneingang, Bestellabwicklung und Warenausgang möglich und sinnvoll ist. Klug eingesetzt, verringern Sie hiermit die Fehleranfälligkeit des Pick-Pack-Verfahrens, ohne die Vorteile zu beschneiden.

- Regelmäßige Prüfung der Effizienz

Nehmen Sie sich die Zeit, alle Abläufe im Lager regelmäßig zu analysieren. Werfen Sie bei dieser Gelegenheit einen Blick auf die Zahlen: Wie viele Aufträge wurden bearbeitet? Wie lange dauert die Bearbeitung durchschnittlich? Wie hoch ist die Fehlerquote? Welche Fehler treten am häufigsten auf? Prüfen Sie anhand der Ergebnisse, ob die Arbeitsschritte verbessert werden sollten, um die Wirtschaftlichkeit des Lagers zu steigern. Vielleicht haben sich auch die Bedingungen im Betrieb so stark verändert, dass sich die Umstellung auf ein anderes Kommissionierungsverfahren lohnt.

Alternativen zum Pick-Pack-Verfahren

Falls Sie sich nicht sicher sind, ob Pick & Pack das geeignete Verfahren für Ihren Betrieb ist, schauen Sie sich auch die Alternativen an. Die folgenden Verfahren gehören zur beleglosen Kommissionierung. Sie setzen auf digitale Datenübertragung und Echtzeitsynchronisierung mit einer Lagerverwaltungssoftware (LVS). Dadurch sinkt die Fehleranfälligkeit, was bei wachsenden Auftragsvolumina auf lange Sicht unverzichtbar ist.

- Pick-by-Scan: Alle Waren sind mit einem Barcode versehen, der von der Entnahme aus dem Regal bis zum endgültigen Versand an jeder Station des Warenausgangs gescannt wird. Dazu werden Geräte zur mobilen Datenerfassung (MDE) eingesetzt, die gleichzeitig die Picklisten anzeigen und den Arbeitsfortschritt mit der LVS (Lagerverwaltungssoftware) abgleichen.

- Pick-by-Vision: Das Verfahren funktioniert wie Pick-by-Scan, allerdings mit Datenbrillen, die dem Lagerpersonal Artikel, Lagerplätze und Bestellmengen anzeigen. Die Brillen überprüfen direkt bei der Entnahme, ob Artikel und Mengen korrekt sind und leitet die Informationen an die LVS weiter.

- Pick-by-Voice: Die Kommissionierung erfolgt sprachbasiert mithilfe von Headset und Sprachcomputer. Alle Schritte der Kommissionierung werden mit Sprachbefehlen bestätigt, sodass das Personal beide Hände für die Arbeit verwenden kann.

- Pick-by-Light: Die Lagerplätze sind mit farbigen Lämpchen versehen, die in einem anderen Licht aufleuchten, wenn dort etwas entnommen werden soll. Ein Display zeigt die bestellte Menge an. Die Entnahme muss per Knopfdruck bestätigt werden. Dieses Verfahren eignet sich zur Kombination mit dem Pick-Pack-Verfahren, weil dadurch die Qualitätskontrolle zunimmt und die Fehlerwahrscheinlichkeit sinkt.

FAQ über das Pick-Pack-Verfahren

Das Pick-and-Pack-Verfahren kombiniert zwei Schritte der Intralogistik: die Entnahme der bestellten Waren aus dem Lagerregal (picken) und das Verpacken der bestellten Artikel zur Auslieferung (packen). Dadurch unterscheidet es sich von anderen Kommissionierungsverfahren, bei denen die gepickten Artikel zunächst zu einer Sammelstelle gebracht, dort erneut in Art und Menge geprüft und erst im Anschluss verpackt werden.

Gewissenhaftes und korrektes Arbeiten ist beim Pick-Pack-Verfahren die wichtigste Voraussetzung, weil zusätzliche Kontrollinstanzen fehlen. Die Ware wird direkt vom Lagerregal an die Kundschaft versendet. Aus diesem Grund eignet sich die Methode vor allem für Einzelbestellungen und Kleinbetriebe, in denen die Belegschaft einen guten Überblick über Sortiment und Lagerplätze hat.

Die geringen Kosten sind einer der größten Vorteile des Pick-Pack-Verfahrens. Für die Durchführung der Kommissionierung fallen lediglich die Personal- und Verpackungskosten an. Es ist weder eine besondere technische Ausstattung noch die Nutzung einer Managementsoftware nötig. Üblicherweise wird die eingegangene Bestellung direkt als Pickzettel verwendet und am Ende ein Lieferschein erstellt. Erst durch die Kombination mit anderen Verfahren kommen zusätzliche Kosten auf den Betrieb zu.

Bildquellen:

© gettyimages.de – izusek