Inhaltsverzeichnis

Ein reibungsloser Ablauf sämtlicher Transport- und Lagerprozesse beeinflusst den Erfolg eines Unternehmens wesentlich: Durch ein optimales Management interner Waren- und Informationsströme sparen Sie Zeit, Ressourcen und letztendlich Geld. Was genau ist Intralogistik? Wie lässt sie sich organisieren und welche Mittel stehen Ihnen zur Verfügung, um Prozesse zu optimieren? In diesem Ratgeber finden Sie Antworten.

Was ist Intralogistik?

Der Begriff „Intralogistik“ wurde im Jahr 2004 vom VDMA (Verband Deutscher Maschinen- und Anlagenbau e. V.) definiert. Erst ab diesem Zeitpunkt wurde die Intralogistik getrennt von der Logistik als eigenständiger Bereich betrachtet.

Intralogistik ist nach der Definition des VDMA „die Organisation, Steuerung, Durchführung und Optimierung des innerbetrieblichen Materialflusses, der Informationsströme sowie des Warenumschlags in Industrie, Handel und öffentlichen Einrichtungen“. Es geht also um sämtliche Transport- und Lagerprozesse, die ausschließlich im Unternehmen stattfinden.

Dabei werden nicht nur die rein technischen Abläufe einzelner Prozesse betrachtet. Zur Intralogistik gehören auch die prozessübergreifende Organisation sowie die Informationsweitergabe und -verarbeitung, welche im Zuge der Digitalisierung im Handwerk und in Produktionsbetrieben eine zentrale Rolle einnehmen.

Inzwischen ist der Fachverband Fördertechnik und Intralogistik innerhalb des VDMA für diese Themen verantwortlich und unterstützt die beigetretenen Unternehmen, spezifische Lösungen für die Abstimmung und Optimierung ihrer intralogistischen Abläufe zu finden.

Welche Prozesse und Abläufe umfasst die Intralogistik?

Die Intralogistik befasst sich einerseits mit dem Materialfluss im Betrieb und andererseits mit der Weitergabe und Verarbeitung sämtlicher Informationen, die damit im Zusammenhang stehen. Das betrifft drei große Bereiche:

- den innerbetrieblichen Materialtransport

- das Bestandsmanagement

- die Lagerplanung und -verwaltung

In der Praxis lassen sich diese drei Bereiche nicht eindeutig voneinander trennen, denn jeder von ihnen hat Einfluss auf die täglichen Prozesse und Abläufe in Produktion und Handel. Dazu gehören:

- Wareneingang

- Lagerung

- Kommissionierung

- Vorratskontrolle

- Bestellungsabwicklung

- Verpackung

- Warenausgang

Die Intralogistik zielt auf ein zentrales Management all dieser Abläufe ab. Nur wenn die einzelnen Aufgaben optimal aufeinander abgestimmt sind, können sie im Betriebsalltag reibungslos ineinandergreifen.

Die intralogistischen Grundfunktionen: Welche Flurförderzeuge werden eingesetzt?

Die Aufteilung in der Intralogistik erfolgt nach funktionalen Gesichtspunkten. Je nach räumlichen Voraussetzungen und durchzuführender Tätigkeit sind verschiedene Fahrzeuge erforderlich.

Der folgende Abschnitt unterscheidet die intralogistischen Grundfunktionen unter der Nennung spezifischer Fahrzeugtypen des Jungheinrich-Produktsortiments (in Klammern). Die Zuordnung der Fahrzeuge zu den Grundfunktionen dient der Veranschaulichung der Vielfalt der in der Intralogistik eingesetzten Flurförderzeuge. Häufig werden einzelne Fahrzeuge auch in mehreren Bereichen und zur Erfüllung unterschiedlicher intralogistischer Funktionen eingesetzt.

Umschlagen

Das Umschlagen kann im Lager von zweierlei Orten erfolgen:

- vom Boden (bereits entladene Ware)

- von der Rampe (z. B. vom LKW)

Besonders geeignet für das Umschlagen von Waren und Gütern sind (Elektro-Front-) Gegengewichtsstapler (z. B. Jungheinrich EFG), die sich durch Leistungsfähigkeit und Effizienz auszeichnen. Derartige Flurförderzeuge sind für den Einsatz im Innen- und Außenbereich konzipiert.

Transportieren

Waren und Güter können auf folgenden Strecken transportiert werden:

Kurzstrecke (z.B. innerhalb eines Regalgangs)

Für den Transport von großen Lasten auf kurzen Strecken können Handgabelhubwagen (z. B. Jungheinrich AM) verwendet werden. Diesen dürfen ohne spezielle Ausbildung bedient werden. Darüber hinaus kommen auf der Kurzstrecke häufig Elektro-Hubwagen (z. B. Jungheinrich EJE oder Ameise PTE) zum Einsatz.

Mittelstrecke (z. B. zwischen Lagerabschnitten)

Auf mittleren Strecken werden unter anderem folgende Flurförderzeuge verwendet.

Elektro-Deichsel-Hubwagen (z. B. Jungheinrich EJE). Bei derartigen Flurförderzeugen können Sie alle Funktionen vom Deichselkopf aus steuern. Fahr-, Hebe,- und Senkfunktion sind elektrisch.

Elektro-Deichsel-Doppelstock-Hubwagen (z. B. Jungheinrich EJD). Diese können zwei Paletten gleichzeitig aufnehmen und eignen sich für den Transport von empfindlichen und nicht stapelfähigen Gütern.

Langstrecke (z. B. zwischen Lagerhallen)

Für längere Distanzen werden folgende Fahrzeuge eingesetzt:

Elektro-Deichsel-Hubwagen mit Stand-Plattform (z. B. Jungheinrich ERE).Diese bieten der fahrzeugführenden Person Platz, um das Fahrzeug im Stehen zu bedienen.

Elektro-Seitsitz-Hubwagen (z. B. Jungheinrich ESE): Die bedienende Person sitzt quer zur Fahrtrichtung auf dem Fahrzeug.

Schlepper (z. B. Jungheinrich EZS). Schlepper werden mit unterschiedlichen Anhängertypen im Innen- und Außenbereich eingesetzt.

Stapeln

Je nachdem, wie die räumlichen Voraussetzungen im Lager sind und bis zu welcher Höhe Sie Waren und Güter stapeln, kommen verschiedene Stapler zum Einsatz.

Elektro-Deichsel-Stapler

(z.B. Jungheinrich EJC)

· Maximale Hubhöhe von sechs Metern.

· Derartige Geräte können auch von unerfahrenen Personen bedient werden.

· Hub- und Senkfunktion können vom Deichselkopf aus gesteuert werden.

Elektro-Deichsel-Stapler mit Standplattform (z.B. Jungheinrich ERC)

· Maximale Hubhöhe von sechs Metern.

· Besonders wendig und schnell.

· Ein Schutzdach bietet erhöhte Sicherheit für die bedienende Person.

· Die Standplattform ist fest oder klappbar.

Elektro-/Diesel-Vierrad-Stapler

(z.B. Jungheinrich EFG)

· Maximale Hubhöhe von sieben einhalb Metern.

· Tragfähigkeit von bis zu fünf Tonnen.

· Eignen sich für unterschiedliche Einsatzszenarien.

Elektro-Frontsitz-Dreiseitenstapler

(z.B. Jungheinrich EFX)

· Maximale Hubhöhe von sieben einhalb Metern.

· Besonders für den Einsatz in schmalen Gängen geeignet.

· Durch das seitliche Hubgerüst hat die bedienende Person eine gute Sicht auf die Last.

Dreiseiten-Hochregalstapler

(z.B. Jungheinrich EKX)

· Maximale Hubhöhe von 18 Metern.

· Ein Einsatz im Schmalgang ist möglich.

· Die Hubhöhe beträgt bis 17,5 Meter.

· Das Flurförderzeug hat Schwenkschub- oder Teleskopgabeln.

· Man-Up

Elektro-Quersitz-Dreiseitenstapler

(z.B. Jungheinrich ETX)

· Maximale Hubhöhe von 18 Metern.

· Geeignet für den Einsatz in schmalen Gängen.

· Die Hubhöhe beträgt bis zu 13 Meter.

· Das Flurförderzeug hat Schwenkschub- oder Teleskopgabeln.

Schubmaststapler

(z.B. Jungheinrich ETV)

· Maximale Hubhöhe von 18 Metern.

· Durch Schubmasttechnik wird ein starker Raumgewinn erzielt.

· Die maximale Hubhöhe beträgt 14 Meter.

· Das Fahrzeug ist radgestützt und freitragend.

Die hier abgebildeten technischen Eigenschaften beziehen sich auf den jeweiligen Jungheinrich-Fahrzeugtyp. Eigenschaften anderer Hersteller können abweichen.

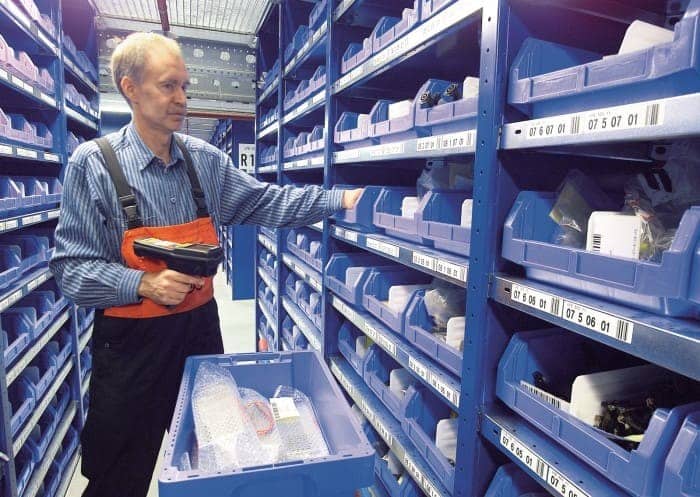

Kommissionieren

Für das Arbeiten im Niederhub-Bereich eignen sich Horizontal-Kommissionierer (z.B. Jungheinrich EJC), welche eine rückenschonende Arbeitshöhe sowie den Einsatz doppellanger Gabeln ermöglichen. Je nach Produkt- und Konfigurationsart können derartige Flurförderzeuge auch halb- oder vollautomatisch gesteuert werden.

Vertikal kommissionieren Sie Waren und Güter mit Vertikal-Kommissionierern (z.B. Jungheinrich EKX), mit welchen die bedienende Person eine Höhe von bis zu 18 Metern erreicht. Der Einsatz ist sowohl im Schmalgang als auch im Breitgang möglich.

Prozessoptimierung in der Intralogistik

Das Intralogistik-Management ist für Planung, Steuerung, Abwicklung und Kontrolle aller betreffenden Prozesse zuständig. Es soll durch geeignete Maßnahmen die Effizienz steigern, das reibungslose Zusammenspiel sicherstellen und dadurch die Kosten langfristig senken. Dafür sind zwei Aspekte wichtig:

- Einsatz technischer Hilfsmittel zum Verfahren, Stapeln und Heben

- Automatisierung und digitale Steuerung gleichförmiger, regelmäßig ablaufender Prozesse

Beides hängt eng zusammen, denn mit modernsten Förder- und Transportmitteln lassen sich in der Intralogistik viele Prozesse automatisieren und digital steuern – von der Kommissionierung über die Verpackung bis hin zur Nachbestellung von Rohstoffen. Hierfür können Sie verschiedene Intralogistiksysteme einsetzen. Dazu gehören:

- Transportsysteme: fahrerlose und automatisierte Transportlösungen

- Fördertechnik: automatisierte Paletten- und Behälterfördertechnik

- Lagertechnik: automatische Paletten- bzw. Kleinteilelager oder dynamische Lagerung – abhängig von der Lagerstrategie

- Regalsysteme: verfahrbare Palettenregale, Shuttle-Kompaktlager

- Software und IT zur Vernetzung und Verwaltung aller Bereiche: Lagerveraltungssystem, Materialfluss-Rechner, Flottenmanagementsoftware

Automatisierung der Intralogistik

Bei einer automatisierten Intralogistik werden einzelne Aufgaben nicht mehr manuell von den Mitarbeitern, sondern von computergesteuerter Fördertechnik, Maschinen und Robotern ausgeführt. Dies kann entweder teil- oder voll automatisiert erfolgen:

Bei der Teilautomatisierung werden Aufgaben jeweils einzeln programmiert und gesteuert. Hierbei sind Mitarbeitende beschäftigt, die verschiedene Arbeitsbereiche miteinander koordinieren und benötigte Maschinen starten oder zum Einsatzort bringen.

In einem voll automatisierten Intralogistiksystem sind die Aufgabenstellungen miteinander vernetzt und werden in ein zentrales ERP (Enterprise Ressource Planning) eingebettet. Das ERP steuert die komplette Intralogistik, alle Prozesse laufen gänzlich computergesteuert ab.

Wann bringt Ihnen die Automatisierung der Intralogistik Vorteile?

Um zu entscheiden, ob und zu welchem Grad eine Automatisierung der Intralogistik in Ihrem Betrieb sinnvoll ist, verschaffen Sie sich zunächst einen Überblick über die laufenden Prozesse. Anschließend analysieren Sie, an welchen Stellen eine automatisierte Lösung Vorteile bringt; zum Beispiel, weil sich dadurch die Kapazität erhöhen oder der Warendurchfluss beschleunigen lässt.

Ergibt die Analyse, dass die Effizienz deutlich erhöht werden könnte und Ihr Betrieb die genannten Voraussetzungen erfüllt, hat die Automatisierung der Intralogistik folgende Vorteile gegenüber der manuellen Bewirtschaftung:

- zentrale, effiziente Steuerung aller anfallenden Prozesse

- optimale Ausnutzung der Lager- und Betriebsfläche

- günstige Betriebskosten, da Personalkosten nicht mit Durchsatzmenge steigen

- gesteigerte Produktivität und kürzere Bearbeitungszeit von Aufträgen

- höhere Sicherheit für Mitarbeiter, da potenziell gefährliche Tätigkeiten voll automatisiert ablaufen

- geringere Fehleranfälligkeit dank computergesteuerter Qualitätskontrolle

- verbesserte Kundenzufriedenheit durch automatisierte Auftragsabwicklung und kürzere Lieferzeiten

Die Automatisierung verschiedener intralogistischer Bereiche

Je nachdem, welchen Bereich Sie automatisieren möchten, stehen Ihnen verschiedene Möglichkeiten zur Verfügung. Wenn Sie kein voll automatisiertes Lager betreiben wollen oder können, konzentrieren Sie sich zunächst auf die Bereiche mit dem größten Optimierungsbedarf und setzen dort einzelne Technologien zur Teilautomatisierung ein. Nachfolgend finden Sie Beispiele für verschiedene intralogistische Bereiche.

Kommissionierung

Die Einlagerung und Entnahme von Waren oder Rohstoffen aus Lagerregalen können Sie mit sogenannten Regalbediengeräten durchführen. Diese bestehen aus Hubschlitten sowie einem mechanischen Hubwerk. Sie bewegen sich über ein Gestell mit Führungsschienen am Regal entlang zum jeweiligen Lagerbereich. Besonders vorteilhaft ist, dass für den Betrieb eine Arbeitsgangbreite von nur 1,50 m notwendig ist und die Führungsgerüste bis zu 40 m hoch sein können. Dadurch lassen sich begrenzte Lagerflächen optimal ausnutzen.

Regalbediengeräte gibt es sowohl für die Kommissionierung kompakter Stückgüter als auch für die Behälter im automatisierten Kleinteilelager (Miniload). Am Palettenregal übernimmt diese Aufgabe ein Shuttle, das sich allerdings nur horizontal bewegt. Für die Kommissionierung muss das Paletten-Shuttle erst mit einem Hochhubwagen oder Hebegerät auf die entsprechende Ebene des Regals gesetzt werden, bevor es die Paletten an der gewünschten Stelle des Regals einlagern oder abholen kann. Es handelt sich also um eine halb automatische Lösung, die dennoch viel Zeit und Kraft spart und zudem eine besonders kompakte Regalanordnung ermöglicht.

Fördertechnik

Für die Beförderung einzelner Stückgüter können Sie Hubwagen, Gabelstapler und Elektroschlepper einsetzen. Für den automatisierten Transport innerhalb des Lagers bieten sich je nach Art und Gewicht des Transportguts sowie den Entfernungen und Platzverhältnissen in der Lagerhalle mehrere Möglichkeiten an:

- Förderbänder und -bahnen: Rollen- und Kugelbahnen, die sich besonders für die Förderung unterschiedlich großer Verpackungseinheiten eignen.

- Palettenfördersysteme: Förderbahnen, die speziell für die Abmessungen von Europaletten konstruiert wurden und auf denen auch große Lasten bewegt werden können.

- Schienengeführte Fördersysteme: Transportschlitten, die entweder an Hängeführungen oder auf Bodenschienen bewegt werden können. Während die Hängesysteme verhältnismäßig leichte Transportgüter mit hoher Geschwindigkeit (auch durch Kurven) bewegen können, sind Bodensysteme eher für schwere Ladungen geeignet.

- Shuttlesysteme: Mit Shuttles lassen sich lediglich gerade Strecken zurücklegen, dafür aber in einer deutlich höheren Geschwindigkeit als mit Förderbändern. Deshalb ist die Lösung besonders für weitläufige Lager und Produktionshallen geeignet.

Qualitätskontrolle

Automatische Prüfstationen verfügen über Kameras und Sensoren, mit denen Sie den Zustand der Produkte erfassen. Anschließend werden die festgestellten Parameter mit einem hinterlegten Muster abgeglichen und entsprechend aussortiert oder zur Verpackung weitergeleitet.

Solche Prüfstationen können Sie an jedem Punkt eines automatisierten Lagersystems einbauen. Da Sie die zu prüfenden Kriterien selbst festlegen, können Sie damit nicht nur die Qualität Ihrer Produkte kontrollieren. Sie können die Station beispielsweise auch zur Prüfung von Verpackungen einsetzen.

Verpackung

Die korrekte und sichere Verpackung von Transportgütern ist ein entscheidender Bereich der Logistik. Auch hier haben Sie mehrere Möglichkeiten, Prozesse zu automatisieren und dadurch die Fehlerquote zu verringern.

- Paletten be- und umladen: Um mehrere Artikel einer Bestellung zu geeigneten Verpackungseinheiten für den Versand zusammenzustellen, können Sie Roboter zur Palettierung einsetzen. In einigen Fällen müssen die Waren für den Transport auch von einer Palette auf eine andere verladen werden. Hierbei kommen Palettenwender zum Einsatz.

- Schützende Befüllung: Müssen Transportgüter gegen Stöße und ruckartige Bewegung geschützt werden, füllen diese Maschinen voll automatisch das entsprechende Füllmaterial in die Verpackung, z. B. Schaumstoff, Papier oder Luft.

- Transportsicherung: Sowohl das Verschließen von Versandkartons als auch die Umreifung größerer Verpackungseinheiten auf Paletten oder die Ladungssicherung mit Stretchfolie können voll automatisch durchgeführt werden.

Organisation

Über die Verwaltungssoftware werden alle Maschinen und Geräte zusammengeführt und gesteuert, sodass sie Informationen austauschen und gleichzeitig darauf reagieren können. Sie können die Software ebenso als ERP für die Organisation und Durchführung sämtlicher Verwaltungstätigkeiten im Betrieb nutzen, z. B.:

- Festlegung der günstigsten Lagerplätze und Transportwege

- Identifizierung und Rückverfolgbarkeit der Waren

- Bestandskontrolle und Nachbestellung von Rohstoffen

- Personalplanung und Aufgabenverteilung

Wann ist eine Automatisierung der Intralogistik sinnvoll?

Um die gesamte Intralogistik oder einzelne Prozesse zu automatisieren, müssen Sie zunächst in finanzielle Vorleistung gehen – diese kann je nach Ausmaß der Umstellung recht hoch sein. Eine solche Investition lohnt sich nur, wenn die Durchsatzmenge an Waren und Rohstoffen entsprechend hoch ist. Darüber hinaus ist es vorteilhaft, wenn Lager und Produktion durchgängig betrieben werden (am besten 24/7) und die Auslastung keinen stärkeren vorhersehbaren (z. B. saisonalen) Schwankungen unterworfen ist. Besonders häufig treffen diese beiden Voraussetzungen im E-Commerce und bei Zulieferern für die Automobil- und Maschinenbauindustrie zu.

FAQ zur Intralogistik

Intralogistik ist nach der Definition des VDMA „die Organisation, Steuerung, Durchführung und Optimierung des innerbetrieblichen Materialflusses, der Informationsströme sowie des Warenumschlags in Industrie, Handel und öffentlichen Einrichtungen“. Es geht also um sämtliche Transport- und Lagerprozesse, die ausschließlich im Unternehmen stattfinden. Dabei werden nicht nur die rein technischen Abläufe einzelner Prozesse betrachtet, sondern auch die prozessübergreifende Organisation sowie die Informationsweitergabe und -verarbeitung.

Im automatisierten Betrieb werden einzelne Aufgaben nicht manuell von Mitarbeitenden, sondern von computergesteuerter Fördertechnik, Maschinen und Robotern ausgeführt.

Eine Automatisierung kann teilautomatisiert erfolgen, d.h. die Aufgaben werden individuell programmiert und gesteuert. Auch eine voll automatisierte Umsetzung ist möglich, hierbei werden alle Prozesse in eine Lagerverwaltungssoftware eingebettet. Diese verwaltet die komplette Intralogistik zentral.

Um die gesamte Intralogistik oder auch einzelne Prozesse zu automatisieren, müssen Sie zunächst in finanzielle Vorleistung gehen, diese kann recht hoch sein. Eine solche Investition lohnt sich, wenn die Durchsatzmenge an Waren und Rohstoffen entsprechend hoch ist. Darüber hinaus ist es von Vorteil, wenn Lager und Produktion durchgängig betrieben werden (am besten 24/7) und die Auslastung keinen stärkeren vorhersehbaren (z. B. saisonalen) Schwankungen unterworfen ist.

Im Vergleich zu manuellen Prozessen hat eine automatisierte Intralogistik folgende Vorteile:

• zentrale, effiziente Steuerung aller anfallenden Prozesse

• optimale Ausnutzung der Lager- und Produktionsfläche

• günstige Betriebskosten, da Personalkosten nicht mit Durchsatzmenge steigen

• gesteigerte Produktivität und kürzere Bearbeitungszeit von Aufträgen

• höhere Sicherheit für Mitarbeiter, da potenziell gefährliche Tätigkeiten voll automatisiert ablaufen

• geringere Fehleranfälligkeit dank computergesteuerter Qualitätskontrolle

• verbesserte Kundenzufriedenheit durch automatisierte Auftragsabwicklung und kürzere Lieferzeiten

Bildquellen:

© Jungheinrich AG