Inhaltsverzeichnis

Hydraulik ist eine Technik, bei der mithilfe von Flüssigkeiten Druck erzeugt und in mechanische Energie umgewandelt wird. So ermöglicht Hydraulik z. B. das Anheben schwerer Lasten mit minimalem Kraftaufwand. Auch kommen sie bei Kupplungen oder Bremsanlagen von Nutzfahrzeugen zum Einsatz. Was man unter Hydraulik versteht, welche physikalischen Prozesse dabei ablaufen und wie die Kraftübertragung praktisch umgesetzt wird, erfahren Sie in diesem Ratgeber.

Was ist Hydraulik?

Das Wort Hydraulik setzt sich aus zwei griechischen Wörtern zusammen: „hydro“ für Wasser oder Flüssigkeit und „aulos“ für Leitung oder Rohr. Aus dieser Definition lässt sich ableiten, was eine Hydraulikanlage ausmacht: Eine Flüssigkeit in einem geschlossenen System wird durch mechanische oder statische Einwirkung mit Druck beaufschlagt. Die mit hydraulischen Systemen erzeugte Kraft kann um ein Vielfaches höher sein als die ursprünglich eingesetzte Kraft.

An dieser Stelle besteht ein entscheidender Unterschied zwischen Hydraulik und Pneumatik: Während in hydraulischen Systemen Flüssigkeiten eingesetzt werden, um den nötigen Druck zu erzeugen, funktionieren pneumatische Systeme durch die Verwendung von Gasen oder Druckluft.

Bei beiden Verfahren wird der entstandene Druck über Schläuche oder Rohrsysteme übertragen, um an einer bestimmten Stelle die gewünschte (mechanische) Reaktion auszulösen. Auf diese Weise lassen sich mit verhältnismäßig geringem Kraftaufwand große Kräfte erzeugen, die für das Anheben von Lasten, den Antrieb von Maschinen oder die Bewegung bestimmter Bauteile genutzt werden können.

In welchen Bereichen wird Hydraulik eingesetzt?

Aufgrund ihrer vorteilhaften Eigenschaften kommen Hydraulikkomponenten in den verschiedensten Arbeitsbereichen zum Einsatz. Dazu gehören zum Beispiel:

- Land- und Baumaschinen: Anbauteile von Baggern, Kränen, Traktoren sowie Schaufel- und Kippfunktionen

- Werkstatt: Hebebühnen, Werkzeuge, Maschinenheber

- Fahrzeugtechnik: Kupplung, Bremsen, Servolenkung, Fahrwerk

- Lagertechnik: Gabelstapler, Handhubwagen

- Aufzugtechnik

- Produktion: Hydraulikpressen, Prüfstandtechnik, Förderbänder

Geeignete Hydraulikflüssigkeiten

In hydraulischen Systemen kommt nur in den seltensten Fällen Wasser zum Einsatz. Üblicherweise werden sie mithilfe eines speziellen Öls (Hydrauliköl) betrieben. Aufgrund seiner Eigenschaften ist Öl optimal geeignet, um eine schonende Funktionsweise innerhalb der Feinmechanik von Maschinen und Motoren zu gewährleisten. Theoretisch können aber auch andere Flüssigkeiten und Gemische verwendet werden, solange sie die erforderlichen Eigenschaften einer Hydraulikflüssigkeit besitzen:

- zähflüssig und schmierfähig

- benetzungs- und haftfähig

- alterungsbeständig

- säurefrei

- schaumfrei

- geringe Kompressibilität (das Volumen sollte sich unter Druck möglichst nicht verringern)

Je nach Einsatzbereich werden Mineralöle, pflanzliche Öle, Wasser-Öl-Emulsionen oder synthetische Flüssigkeiten als Hydrauliköl verwendet. Durch verschiedene Zusätze und Zusammensetzungen können weitere Eigenschaften wie Korrosionsschutz oder Lebensmittelverträglichkeit erreicht werden.

Die Bestandteile hydraulischer Systeme

Hydraulische Anlagen können mit einem überschaubaren Kraftaufwand große Lasten bewegen. An diesem Prozess sind innerhalb des Systems verschiedene Hydraulikkomponenten beteiligt. Die Wichtigsten sind:

- Energiequelle: zum Betrieb der Hydraulikpumpe; manuell oder motorbetrieben

- Hydrauliköl: Flüssigkeit innerhalb des Systems

- Hydraulikpumpen: erzeugen Druck, indem sie die Flüssigkeit verdrängen

- Hydraulikschläuche und -rohre: leiten das Hydrauliköl durch die Anlage

- Ventile: um die Flüssigkeitsmenge (und damit auch den Druck) in verschiedenen Bereichen der Anlage zu regulieren

- Hydraulikzylinder oder Hydraulikmotoren: zur Umwandlung des Drucks in mechanische Energie

- Manometer: zeigt an, wie hoch der Druck innerhalb des Systems ist

Wie funktioniert Hydraulik?

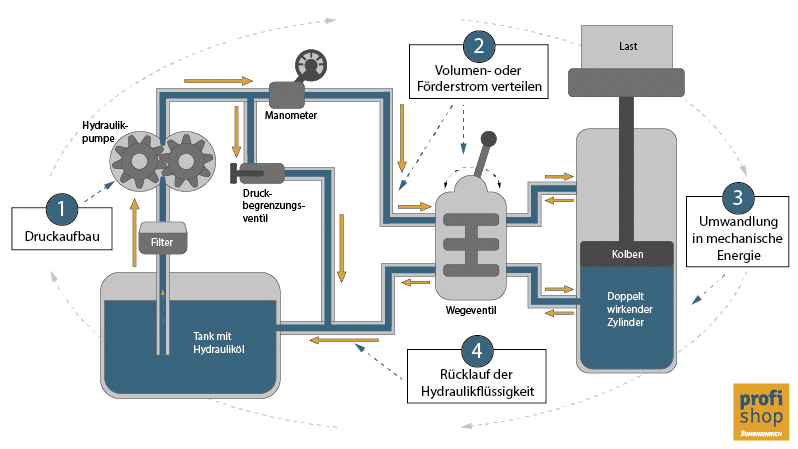

In der folgenden Schritt-für-Schritt-Übersicht wird an einem Beispiel einfach erklärt, wie Hydraulik funktioniert.

- Druckaufbau

Die Hydraulikpumpe wird entweder manuell (zum Beispiel durch Bedienen eines Hebels oder Pedals) oder mit einem Motor betrieben. Durch die Bewegung des Kolbens verringert sich der Platz für das Hydrauliköl. Der Druck steigt an.

- Volumen- oder Förderstrom verteilen

Die strömende Flüssigkeit wird auch als Volumen- oder Förderstrom bezeichnet. Dieser verteilt den Druck über die Hydraulikrohre in der Anlage. In komplexen Anlagen können Sie über Ventile steuern, in welche Richtung der Volumenstrom fließt und wo Druck anliegt und wo nicht.

- Umwandlung in mechanische Energie

Ist im System ausreichend Druck aufgebaut, wird der Arbeitszylinder oder -motor bewegt, der für den entsprechenden Prozess (zum Beispiel das Anheben einer Hebebühne oder das Auslösen der Bremse) zuständig ist.

- Rücklauf der Hydraulikflüssigkeit

Um den Arbeitszylinder zurückzufahren, müssen Sie bei federunterstützten manuellen Anlagen (zum Beispiel einer Bremsanlage) lediglich den Hebel in seine Ausgangsstellung zurückgleiten lassen. Bei größeren Baumaschinen oder leistungsfähigen Hydraulik-Staplern gibt es in der Regel einen zweiten Schalter, der den Kolben absenkt und ggf. ein Rücklaufventil öffnet, sodass das Hydrauliköl wieder in den Tank zurückfließen kann.

Die Vorteile der Hydraulik

Auch wenn die Funktionsweise sehr ähnlich ist, gibt es einige Vorteile, die die Hydraulik gegenüber der Pneumatik hat. Hydraulische Anlagen und Antriebe sind extrem leistungsfähig. Im Vergleich zu anderen Antrieben können sie verhältnismäßig platzsparend eingebaut werden, große Lasten bewegen bzw. abfangen und sind dank des Öls auch unter höchster Belastung sehr verschleißarm.

Alle Vorteile der Hydraulik auf einen Blick:

- Hohe Kraftübertragung

- Verhältnismäßig geringer Platzbedarf

- Gute Anpassung an Raumverhältnisse dank flexibel verlegbarer Schläuche und Leitungen

- Dank langsamer und individuell einstellbarer Bewegungsabläufe auch für Präzisionsmaschinen geeignet

- Langlebig und verschleißarm (bei vorschriftsgemäßer Wartung und Benutzung)

- Hydrauliköl verhindert Reibung und dient gleichzeitig als Kühlmittel, dadurch erhöht sich die Lebensdauer der Anlage.

FAQ zur Hydraulik

Das Wort Hydraulik setzt sich aus zwei griechischen Wörtern zusammen: „hydro“ für Wasser oder Flüssigkeit und „aulos“ für Leitung oder Rohr. Daraus lässt sich schon ableiten, was eine Hydraulikanlage ausmacht: Eine Flüssigkeit wird in einem geschlossenen System mit Druck beaufschlagt. Dieser Druck wird durch Schläuche oder Rohrsysteme übertragen, um an einer bestimmten Stelle die gewünschte (mechanische) Reaktion hervorzurufen. Auf diese Weise lassen sich mit verhältnismäßig geringem Kraftaufwand große Kräfte erzeugen, die für das Anheben von Lasten, den Antrieb von Maschinen oder die Bewegung bestimmter Bauteile genutzt werden können.

Trotz einer ähnlichen Funktionsweise besteht zwischen Hydraulik und Pneumatik ein entscheidender Unterschied. In pneumatischen Systemen werden anstelle der Flüssigkeiten Gase eingesetzt, um den nötigen Druck zu erzeugen.

• Land- und Baumaschinen: Anbauteile von Baggern, Kränen, Traktoren sowie Schaufel- und Kippfunktionen

• Werkstatt: Hebebühnen, Werkzeuge, Maschinenheber

• Fahrzeugtechnik: Kupplung, Bremsen, Servolenkung, Fahrwerk

• Lagertechnik: Gabelstapler, Handhubwagen

• Aufzugtechnik

• Produktion: Hydraulikpressen, Prüfstandtechnik, Förderbänder

• Hohe Kraftübertragung

• Verhältnismäßig geringer Platzbedarf

• Gute Anpassung an Raumverhältnisse dank flexibel verlegbarer Schläuche und Leitungen

• Dank langsamer und individuell einstellbarer Bewegungsabläufe auch für Präzisionsmaschinen geeignet

• Langlebig und verschleißarm (bei vorschriftsgemäßer Wartung und Benutzung)

• Hydrauliköl verhindert Reibung und dient gleichzeitig als Kühlmittel, dadurch erhöht sich die Lebensdauer der Anlage.

Bildquellen:

© Jungheinrich AG