Inhaltsverzeichnis

Mit einem Hochregallager haben Sie die Möglichkeit, vorhandene Lagerflächen optimal auszunutzen und Ihre Lagerkapazität zu erhöhen. Zudem können Sie Aufbau, Höhe und Anordnung der Regale individuell festlegen, um sie an die Gegebenheiten im Unternehmen anpassen.

Erfahren Sie, was ein Hochregallager ist, welche Vor- und Nachteile damit verbunden sind und welche Bauform sich gegebenenfalls für Ihren Betrieb anbietet.

Eigenschaften und Definition: das Hochregallager im Überblick

Ein Hochregallager besteht aus beliebig vielen Schwerlastregalen, die zu einem großen Lagerregalkomplex zusammengestellt werden. Erreicht diese Konstruktion eine Höhe von 12 Metern oder mehr, handelt es sich per Definition um ein Hochregallager. Die Höhe ist aus Sicherheitsgründen nach oben hin begrenzt: In Deutschland gilt derzeit eine Maximalhöhe von 50 Metern für Hochregallager.

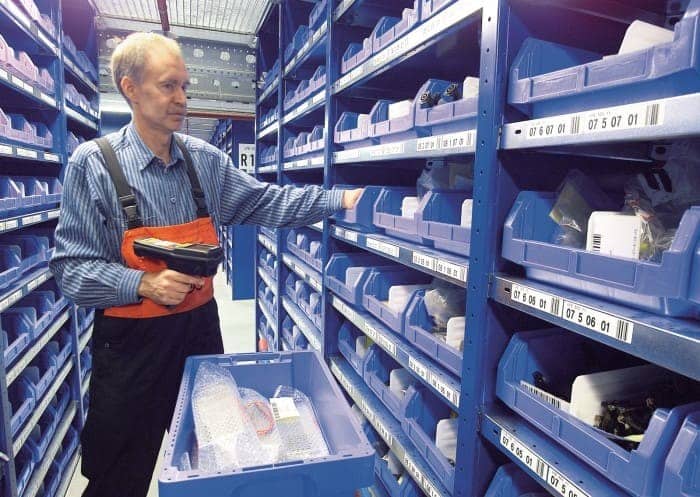

Ihrer Höhe entsprechend müssen die Regalsysteme belastbar sein, deshalb kommen in der Regel robuste Palettenregale zum Einsatz. Sie sind mit hohen Feldlasten von bis zu 28 Tonnen und ihrer robusten Stahlkonstruktion besonders langlebig und können dank spezieller Oberflächenbeschichtungen sowohl im Innen- als auch im Außenbereich eingesetzt werden. Für die Einlagerung kleiner Güter oder loser Ware werden sie mit geeigneten Lagerbehältern bestückt oder um passende Lösungen zur Kleinteilelagerung ergänzt.

Hochregallager sind üblicherweise reine Stahlkonstruktionen. Vereinzelt gibt es jedoch Hochregallager, die teilweise oder vollständig aus Holz gebaut sind.

Die Vor- und Nachteile von Hochregallagern

Das Hochregallager eignet sich optimal zur Abwicklung der Logistik in Produktionsbetrieben mit hohem Warendurchlauf. Im Vergleich zu anderen Lagerkonzepten kann damit auf einer begrenzten Fläche ein Vielfaches an Lagerkapazität erreicht werden. Eine manuelle Bedienung ist möglich und bei kleineren Hochregallagern auch üblich. Gleichzeitig erleichtert der kompakte, modulare Aufbau eine Automatisierung des Lagers und birgt in Kombination mit der geeigneten Lagerstrategie ein hohes Optimierungspotenzial. Um das möglichst gut auszunutzen, werden die meisten Hochregallager mit einem leistungsfähigen Lagerverwaltungssystem organisiert und bedient.

Ein Hochregallager bietet folgende Vorteile:

- Lagerflächen werden optimal in der Höhe ausgenutzt.

- Wege und Prozesse zur Ein- und Auslagerung lassen sich gut aufeinander abstimmen.

- Sowohl Arbeitsaufwand als auch Personalkosten können gesenkt werden.

Dem gegenüber stehen einige Nachteile. Für ein Hochregallager ist eine umfassende und vorausschauende Lagerplanung notwendig, so müssen Sie vor dem Bau einige Details festlegen, z. B.:

- Welche Kapazitäten werden zukünftig gebraucht?

- Welche Fördertechnik kommt zum Einsatz?

- Wie können Sie die einzelnen Lagerbereiche am besten miteinander verbinden, um optimale Arbeitsabläufe zu gewährleisten?

Ein Hochregallager einzurichten, ist mit einem großen finanziellen Aufwand verbunden, der mit zunehmendem Automatisierungsgrad zusätzlich steigt. Um Fehlinvestitionen zu vermeiden, sollten Sie die genannten Punkte gründlich analysieren. Wägen Sie vor dem Bau eines Hochregallagers alle Vor- und Nachteile für Ihren Betrieb ab.

| Vorteile | Nachteile |

|---|---|

| · Effiziente Nutzung von Raum und Lagerflächen | · Hohe Investitionskosten |

| · Gut geeignet, um Prozesse zu automatisieren | · Großer Aufwand für Organisation und Planung |

| · Flexibel an verschiedene Lagerstrategien anpassbar | · Aufwendige Konstruktion, um nötige Stabilität und Belastbarkeit zu gewährleisten |

| · Für unterschiedliche Lagergüter geeignet | · Spezielle Regalbediengeräte (inkl. Schulung der Bedienenden notwendig) |

| · Ideal für Branchen mit hohem Rohstoffbedarf bzw. großer Produktvielfalt | · Bestehende Hochregallager lassen sich nur schwer erweitern oder umbauen |

| · Effiziente Ein- und Auslagerung | · Totalausfall möglich |

| · Geringere Personalkosten und Arbeitsdauer | · Kontroll- und Wartungsaufwand |

Varianten eines Hochregallagers und Beispiele für die Bedienung

Für die Umsetzung eines Hochregallagers gibt es verschiedene Lösungen. Der größte Unterschied besteht in der Art der Kommissionierung. Diese kann mithilfe geeigneter Flurförderzeuge und Regalbediengeräte manuell, halbautomatisiert oder vollautomatisiert erfolgen.

- Manuelles Hochregallager:

Warenannahme, Ein- und Auslagerung sowie die Zusammenstellung von Lieferungen erfolgen von Hand mithilfe manuell bedienbarer Fördermittel wie Hubwagen und Hochhubwagen.

- Halbautomatisiertes Hochregallager:

Im Lager werden sowohl manuelle als auch automatische Abläufe miteinander kombiniert. So kann zum Beispiel der Transport zwischen einzelnen Bereichen bereits über automatische Förderbahnen erfolgen, während die Kommissionierung weiterhin von Hand erledigt wird.

- Vollautomatisiertes Hochregallager:

Alle Fördermittel sind miteinander vernetzt und werden automatisch von einer komplexen Lagerverwaltungssoftware gesteuert. Diese ist in den meisten Fällen in ein betriebsumfassendes ERP-System (Enterprise Ressource Planning) eingebettet, damit alle Abläufe und Ressourcen optimal aufeinander abgestimmt werden können.

Ein Sonderfall sind Hochregallager in Silobauweise. Die Regalkonstruktion ist gleichzeitig das tragende Gerüst für Seitenwände und Dach, sodass Sie keine Lagerhalle benötigen. Das hat den großen Vorteil, dass die Suche nach einem geeigneten Gebäude entfällt und das Lager innerhalb kürzester Zeit in der gewünschten Höhe errichtet werden kann. Die Bedienung erfolgt vollautomatisch.

Der Aufbau eines Hochregallagers

Obwohl sich die Größe verschiedener Lager stark unterscheidet und die Lagerkapazität von einigen Tausend bis hin zu mehreren Hunderttausend Paletten reichen kann, gleichen sich alle Hochregallager im Aufbau. Üblicherweise folgt auf eine Regalreihe eine Gasse für Förder- und Bediengeräte und anschließend die nächste Regalreihe. Dieses Schema wird so oft wiederholt, bis die Grundfläche vollkommen gefüllt ist. Auf diese Weise können automatische Bediengeräte alle Lagerplätze sofort erreichen. Das Konzept nennt sich einfachtiefe Lagerung.

Den schematischen Aufbau eines Hochregallagers zeigt diese Zeichnung:

In der Praxis kann das Hochregallager auch anders aussehen, um es an die Bedingungen in Ihrem Unternehmen anzupassen. So gibt es für begrenzte Grundflächen das Konzept der doppeltiefen Lagerung, um möglichst viel Lagerplatz zu schaffen. Dieses hat allerdings den Nachteil, dass Lagergüter in der zweiten Reihe nicht direkt erreichbar sind.

In einem vollautomatisierten Hochregallager müssen Sie zudem Bereiche für den Übergang vom manuellen zum automatischen Handling und umgekehrt einrichten. Diesen Zweck erfüllt die sogenannte Vorzone. Sie befindet sich vor jeder Regalreihe und besteht aus einem Einlagerungs- und einem Auslagerungsbereich. Von hier aus holen die Regalbediengeräte Waren und Güter ab, um sie am entsprechenden Lagerplatz einzulagern oder legen sie ab, sodass sie anschließend zur Produktion oder zum Versand weitergeleitet werden können.

Gelten im Hochregallager bestimmte Sicherheitsvorschriften?

Im Hochregallager gelten spezielle Sicherheitsvorschriften, die auf mögliche Gefahrenquellen und -situationen abgestimmt sind. Durch das Befolgen der Vorschriften lässt sich die Sicherheit im Lager erhöhen und das Risiko von Arbeitsunfällen von vorneherein bestmöglich vermeiden. Hier eine Auswahl der wichtigsten Sicherheitsaspekte zum Umgang mit Hochregallagern.

- Aufgrund der extremen Höhen und Traglasten sind beim Aufbau und bei der Beladung der Palettenregale spezielle Vorschriften zu beachten.

- Die Hochregale müssen einmal wöchentlich von geschultem Personal geprüft und einmal jährlich von einer externen Kommission inspiziert werden. Alle Regalprüfungen müssen lückenlos dokumentiert werden.

- Für den Brandschutz gilt im Hochregallager die Richtlinie 3564-1 des VDI (Verein Deutscher Ingenieure). Sie enthält nicht nur Regelungen, die beim Bau und der Einrichtung eines Hochregallagers berücksichtigt werden müssen, sondern auch Handlungsempfehlungen, um die Brandgefahr bei der täglichen Arbeit so gering wie möglich zu halten.

FAQ über Hochregallager

Ein Hochregallager ist ein großer Lagerkomplex, der aus beliebig vielen Paletten- oder Weitspannregalen besteht. Dabei handelt es sich um Schwerlastregale aus robustem Stahl, die sich durch besonders hohe Traglasten auszeichnen. Vereinzelt gibt es auch Hochregallager in reiner Holzbauweise. Für kleinere Lagergüter werden geeignete Lagerbehälter eingesetzt oder gesonderte Lösungen zur Kleinteilelagerung eingesetzt.

Erreichen die Lagerregale eine Höhe von 12 Metern oder mehr, handelt es sich der Definition nach um ein Hochregallager. Aus Sicherheitsgründen ist die Maximalhöhe in Deutschland derzeit auf 50 Meter begrenzt.

Unabhängig von Größe und Kapazität gleichen sich alle Hochregallager im Aufbau: Zwischen zwei Regalreihen befindet sich eine Gasse für Förder- und Bediengeräte. Dann folgt der nächste Gang, in dem die folgende Regalreihe „Rücken an Rücken“ mit der bereits bestehenden aufgestellt wird. Durch diese einfachtiefe Lagerung kann jeder Lagerplatz sofort erreicht werden.

Ein Sonderfall sind Hochregallager in Silobauweise. Hier bilden die Regale gleich die tragende Konstruktion für Seitenwände und Dach, sodass Sie keine Lagerhalle benötigen.

Bildquellen:

© gettyimages.de – taikrixel