Inhaltsverzeichnis

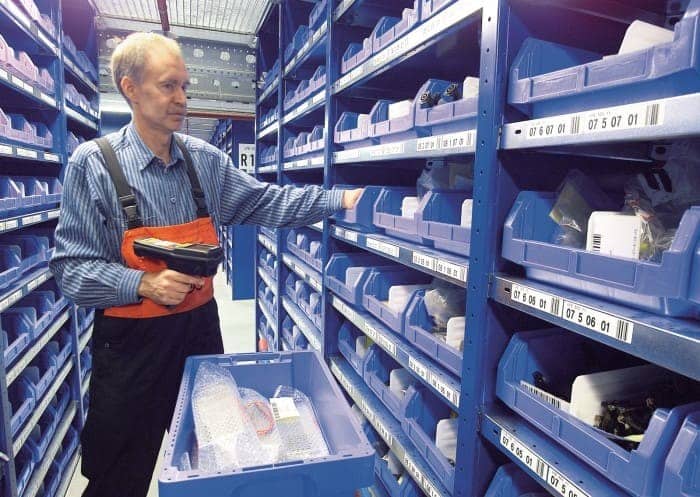

Eine der größten Herausforderungen im Lagerbetrieb ist es, die notwendigen Rohstoffe und Waren immer in ausreichenden Mengen zur Verfügung zu haben. Das Bestellpunktverfahren ist hierfür eine Möglichkeit, die Lagerbestände zu optimieren und das Lager effizient und wirtschaftlich zu betreiben. Wie das im Detail funktioniert und für welche Unternehmen es sich eignet, erfahren Sie in diesem Ratgeber.

Was ist das Bestellpunktverfahren und wie funktioniert es?

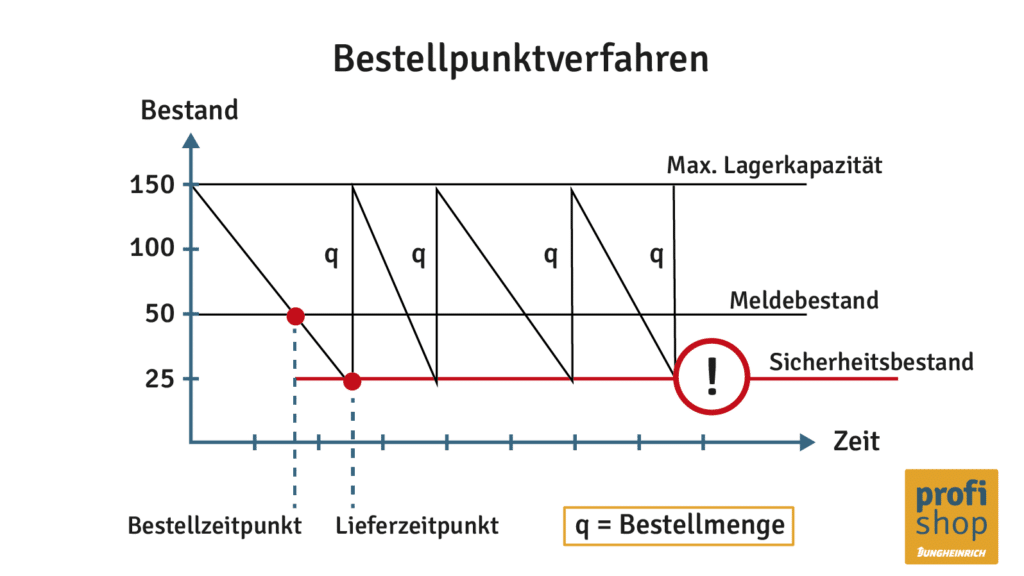

Das Bestellpunktverfahren ist laut Definition eine Variante der Bestellmengenplanung, die dafür sorgt, dass die für die Produktion notwendigen Teile und Rohstoffe immer in ausreichender Menge vorhanden sind. Dafür werden Zeitpunkt und Menge der Bestellung so gewählt, dass eine zuvor festgelegte Bestandsmenge nicht unterschritten wird. Sobald dieser Wert erreicht wird, erfolgt die Bestellung. Daher wird er als Bestellpunkt oder auch Meldebestand bezeichnet.

Wichtig ist in diesem Zusammenhang ein vorher definierter Sicherheitsbestand: Er ist das absolute Minimum, das für das Aufrechterhalten der Produktionsprozesse benötigt wird.

Wichtig zu wissen: Der Sicherheitsbestand wird manchmal auch als Mindestbestand bezeichnet. Die Begriffe meinen aber dasselbe und werden häufig synonym genutzt. In den nachfolgenden Ausführungen und Berechnungen verwenden wir den Begriff „Sicherheitsbestand“.

Ist der Bestellpunkt ideal gewählt, vermeiden Sie Produktionsausfälle und stellen gleichzeitig sicher, dass die Lagerkapazität optimal ausgenutzt und Lagerkosten eingespart werden.

Den schematischen Ablauf des Bestellpunktverfahrens zeigt die folgende Grafik:

Da der Bestellzeitpunkt vom Lagerbestand abhängt und nicht automatisch zu einem festgelegten Datum erfolgt, eignet sich das Bestellpunktverfahren vor allem zur verbrauchsorientierten Beschaffungsplanung in Produktionslagern und -betrieben, die auf häufige Bedarfsschwankungen reagieren müssen.

Welche Varianten des Bestellpunktverfahrens gibt es?

Ist der Meldebestand erreicht, muss festgelegt werden, welche Warenmenge bestellt werden soll. Das Bestellpunktsystem kann dafür auf zwei Varianten in Ihrem Unternehmen umgesetzt werden:

- Beim Bestellpunkt-Losgrößen-Verfahren wird immer eine feste Bestellmenge bestellt, die sich nach weiteren Faktoren wie zum Beispiel dem durchschnittlichen Verbrauch oder der maximalen Lagerzeit einer Ware richtet.

- Beim Bestellpunkt-Lagerniveau-Verfahren richtet sich die Bestellmenge nach dem aktuellen Lagerbestand und wird so gewählt, dass ein bestimmter Sollbestand erreicht wird.

Während die erste Variante einen gleichbleibenden Nachschub an Rohstoffen und Waren sicherstellt, bietet die zweite Variante mehr Spielraum bei der effektiven Umsetzung Ihrer Lagerstrategie.

Bestellpunktverfahren: Vor- und Nachteile im Überblick

Ob und wie gut das Bestellpunktverfahren für Ihr Unternehmen geeignet ist, hängt von den konkreten Abläufen in Lager und Produktion sowie den Umschlagszahlen und Nachfragemengen ab. Für die Lagerplanung hat es viele Vorteile, wenn Sie flexibel auf schwankende Produktionsmengen reagieren können, doch durch den recht hohen Verwaltungsaufwand hat das Bestellpunktverfahren auch Nachteile.

| Vorteile Bestellpunktverfahren | Nachteile Bestellpunktverfahren |

|---|---|

| • optimale Lagerauslastung durch Vermeidung von Über- bzw. Fehlbeständen • hohe Flexibilität bei schwankender Nachfrage • Anpassung der Meldebestände und Bestellmengen möglich • Produktion und Lieferfähigkeit sind jederzeit sichergestellt • Optimierung der Lagerkosten | • hoher Verwaltungsaufwand in Lagern mit einem großen Sortiment • regelmäßige Prüfung der Bestellpunkte und -mengen notwendig • ständige Überwachung der Lagerbestände |

Wie bei allen unternehmerischen Entscheidungen ist es auch hier wichtig, dass Sie alle relevanten Prozesse und Kennzahlen im Vorfeld genau analysieren: So können Sie abwägen, ob das Bestellpunktverfahren in Summe von Vorteil für Ihr Unternehmen ist.

Welche Lagerkennziffern sind wichtig für das Bestellpunktverfahren?

Sowohl für die Entscheidung, ob sich das Bestellpunktverfahren in Ihrem Unternehmen lohnt, als auch für die konkrete Umsetzung sind bestimmte Kennzahlen entscheidend:

- Meldebestand

- Bestellzeitpunkt

- Bestellmengen

- Lieferzeiten

Mithilfe dieser Zahlen können Sie sowohl die aktuelle Lage beurteilen und das Optimierungspotenzial einschätzen als auch die erforderlichen Werte für das Bestellpunktverfahren festlegen.

Wie wird der Bestellpunkt berechnet und welche Faktoren beeinflussen die Berechnung?

Es gibt keine einfache Formel, mit denen Sie den optimalen Bestellzeitpunkt berechnen können. Vielmehr ist dessen Festlegung das Ergebnis mehrerer Einzelrechnungen und einer möglichst exakten Bedarfsplanung.

Ermittlung des Meldebestands und des Bestellzeitpunkts

Der erste und wichtigste Schritt ist die Ermittlung des Meldebestands. Dabei müssen Sie die konkreten Bedingungen in Ihrem Betrieb berücksichtigen:

- Welcher Sicherheitsbestand ist unbedingt nötig, damit keine Produktionsengpässe entstehen?

- Wie hoch ist die Nachfrage aktuell und in Zukunft?

- Wie lange dauert die Anlieferung der bestellten Waren und Rohstoffe?

Auf dieser Grundlage können Sie anschließend den geeigneten Bestellzeitpunkt und die optimale Bestellmenge festlegen.

Am besten wird die praktische Umsetzung des Bestellpunktverfahrens an einem Beispiel deutlich:

Ein Unternehmen produziert Stirnlampen. Die dafür benötigten elastischen Kopfbänder kommen von einem Zulieferunternehmen. Jeden Tag werden 750 Stirnbänder benötigt, die eine Lieferzeit von 4 Tagen haben. Für den Wareneingang und die Kommissionierung im Betrieb wird ein Werktag benötigt. Es dauert also 5 Tage, bis die Stirnbänder in der Produktion zur Verfügung stehen. Um die lückenlose Produktion sicherzustellen, legt das Unternehmen fest, dass immer ausreichend Stirnbänder für 3 Arbeitstage zur Verfügung stehen sollten (= Sicherheitsbestand).

Sicherheitsreserve x Tagesverbrauch = Sicherheitsbestand

3 × 750 = 2.250 Stück

Bei der Berechnung des Meldebestands werden die Anlieferungszeit sowie der Verbrauch während der Wartezeit berücksichtigt. Daraus ergibt sich folgende Formel:

Sicherheitsbestand + (tägliche Verbrauchsmenge x Wiederbeschaffungszeit) = Meldebestand

2.250 + (750 × 5) = 6.000 Stück

Daraus ergibt sich der Bestellpunkt. Sobald der Bestand an Stirnbändern auf 6.000 Stück zurückgegangen ist, muss die Nachbestellung erfolgen.

Ermittlung der Bestellmenge

Für die Berechnung der Bestellmenge spielen Lagerkapazität, Lagerkosten und Produktionsplanung eine Rolle.

In unserem Beispiel sollen ausreichend Stirnbänder für einen Monat bestellt werden. Die Produktion der Stirnlampenfabrik arbeitet fünf Tage pro Woche und vier Wochen im Monat. Im Lager können maximal 20.000 Stirnbänder eingelagert werden.

Der Sollbestand wird aus dem Sicherheitsbestand sowie dem monatlichen Bedarf an Stirnbändern berechnet:

Sicherheitsbestand + (Tagesverbrauch x Arbeitstage im Monat) = Sollbestand

2.250 + (750 × 20) = 17.250 Stück

Da Sie davon ausgehen müssen, dass der Sicherheitsbestand bei Eingang der Nachbestellung erreicht ist, ziehen Sie diesen vom Sollbestand wieder ab, um die tatsächliche Bestellmenge zu erhalten.

Sollbestand – Sicherheitsbestand = Bestellmenge

17.250 – 2.250 = 15.000 Stück

Bei gleichbleibender Nachfrage und Produktionsbedingungen können Sie also mit einer monatlichen Bestellung von 15.000 Stirnbändern rechnen. Treten unvorhersehbare Schwankungen ein, wird der Bestellpunkt entsprechend früher oder später erreicht oder die Bestellmenge angepasst.

Wie kann das Bestellpunktverfahren im Betrieb implementiert werden?

Um das Bestellpunktverfahren in Ihrem Unternehmen umzusetzen, ist wichtig, dass Sie sowohl den aktuellen als auch den zukünftigen Bedarf möglichst genau ermitteln. Darüber hinaus gilt es, die Bestellabläufe besonders in den ersten Monaten engmaschig zu überwachen und, falls nötig, zu optimieren. Halten Sie sich dazu am besten an die folgenden Schritte:

- Bestandsaufnahme

Ermitteln Sie für alle Lagerartikel die genauen Bedarfszahlen, Lieferzeiträume und Lagerdurchlaufzeiten im vergangenen und aktuellen Geschäftsjahr.

- Bedarfsermittlung

Erstellen Sie eine Prognose für Produktionszahlen, Lagerkapazität und Nachfrageentwicklung im nächsten Geschäftsjahr. Auf dieser Basis können Sie die Beschaffungsziele für das Bestellpunktverfahren festlegen.

- Softwareunterstützung

Ab einer bestimmten Lagergröße erleichtert ein Lagermanagementsystem die Organisation der Lagerprozesse erheblich. Falls es in Ihrem Lager sinnvoll ist, nutzen Sie eine Software für die zeitgenaue Überwachung der Bestandszahlen und die automatisierte Nachbestellung von Waren und Rohstoffen.

- Schulung der Belegschaft

Informieren Sie das Lagerpersonal über das neue Verfahren und schulen Sie es ggf. im Umgang mit der Software und den Bestellmechanismen.

- Überwachung und Anpassung der Parameter

Prüfen Sie regelmäßig die Lager- und Produktionskennzahlen und gleichen Sie sie mit ihren Unternehmenszielen bzw. den Zahlen vor der Einführung des Bestellpunktverfahrens ab. So erkennen Sie schnell, ob das Verfahren optimal umgesetzt wird oder einzelne Parameter angepasst werden müssen.

- Maßnahmen zur Optimierung

Falls Sie bei der Analyse aller Zahlen und Prozesse Optimierungspotenzial sehen, können Sie einzelne Parameter wie Sicherheitsbestand oder Bestellmenge anpassen und das Bestellpunktverfahren dadurch möglichst optimal auf Ihre Betriebsabläufe abstimmen.

Was ist der Unterschied zwischen Bestellpunkt- und Bestellrhythmusverfahren?

Das Bestellpunktverfahren ist bestandsorientiert. Das bedeutet, dass sich die Bestellung von Waren und Rohstoffen nach dem aktuellen Lagerbestand richtet. Der Bestellzeitpunkt hängt von der Menge der Lagergüter ab. Damit können Unternehmen optimal auf schwankende Produktions- und Nachfragezahlen reagieren.

Im Gegensatz dazu wird beim terminorientierten Bestellrhythmusverfahren von vorneherein ein Bestellzeitpunkt festgelegt. Das kann ein bestimmtes Datum oder ein Zeitraum sein. Als Orientierung gelten die Produktions- und Verkaufszahlen der Vergangenheit. Dieses Verfahren hat Vorteile für Unternehmen mit einem recht gleichmäßigen Rohstoffbedarf.

FAQ zum Bestellpunktverfahren

Das Bestellpunktverfahren dient der bestandsorientierten Bestellmengenplanung. Sowohl Bestellzeitpunkt als auch Bestellmenge werden so gewählt, dass sowohl Produktionsengpässe als auch zu hohe Lagermengen vermieden werden.

Wichtig für das Bestellpunktverfahren sind Wiederbeschaffungszeiten und Lagerdurchlaufzeiten einzelner Waren sowie Nachfrageentwicklung und Produktionszahlen eines Unternehmens. Auf dieser Basis werden die Parameter des Bestellpunktverfahrens festgelegt:

• Meldebestand

• Bestellzeitpunkt

• Bestellmengen

Der Bestellpunkt lässt sich nicht direkt berechnen. Er richtet sich nach den zuvor festgelegten Mindest- und Meldebeständen, die unter Berücksichtigung von Produktionszahlen, Lieferzeiträumen, Lagerkapazität und -kosten ermittelt werden.

Für die Ermittlung des optimalen Bestellpunkts ist ein hoher Überwachungs-, Verwaltungs- und Personalaufwand nötig.

Bildquellen:

© Jungheinrich AG